Misją Instytutu jest dzialalność naukowo-badawcza prowadząca do nowych rozwiązań technicznych i organizacyjnych użytecznych w kształtowaniu warunków pracy zgodnych z zasadami bezpieczeństwa pracy i ergonomii oraz ustalanie podstaw naukowych do właściwego ukierunkowywania polityki społeczno-ekonomicznej państwa w tym zakresie.

ŹRÓDŁA EKSPOZYCJI NA NIELASEROWE PROMIENIOWANIE OPTYCZNE W ŚRODOWISKU PRACY I ŻYCIA

Autor: mgr inż. Andrzej Pawlak

WPROWADZENIE

Źródła promieniowania optycznego dzieli się na źródła naturalne, elektryczne i procesy technologiczne.

Do źródeł naturalnych zaliczamy Słońce (nieboskłon, Księżyc, gwiazdy, planety). Na skutek pochłaniania i rozpraszania części promieniowania słonecznego przez atmosferę, do powierzchni Ziemi docierają fale o długościach od około 290 nm do 2 700 nm. Widmo takiego promieniowania zawiera około 7% nadfioletu, 50% podczerwieni i 43% światła.

Źródła elektryczne to, między innymi, promienniki UV, IR, żarówki, świetlówki, lampy rtęciowe średnioprężne i wysokoprężne, lampy metalohalogenkowe, ksenonowe, itp. Do procesów technologicznych zaliczamy np.: spawanie elektryczne i gazowe, cięcie łukiem plazmowym lub tlenem, zgrzewanie, wanny szklarskie, piece hutnicze, hartownicze, wytop metali, itp.

ŹRÓDŁA ELEKTRYCZNE

Promienniki nadfioletu

Promienniki nadfioletu są idealnym źródłem energii wykorzystywanym w wielu procesach fizycznych, chemicznych i biochemicznych. Obecnie jako elektryczne źródła promieniowania nadfioletowego wykorzystuje się lampy wyładowcze. Wśród promienników nadfioletu można wyróżnić następujące grupy:

- niskoprężne promienniki rtęciowe bez lub z luminoforem (świetlówki UV-A, UV-B, bakteriobójcze UV-C, aktyniczne, superaktyniczne, lampy Wooda, itp.),

- średnioprężne i wysokoprężne promienniki rtęciowe o krótkim bądź długim łuku,

- promienniki metalohalogenkowe,

- lampy ksenonowe, halogenowe.

Wysokoprężne lampy rtęciowe o specjalnej konstrukcji wykorzystywane są np. do analiz laboratoryjnych, wywoływania różnego rodzaju reakcji fotochemicznych, identyfikacji materiałów, diagnostyki chorób skórnych. Emitują one głównie pasmo UV-A, z maksimum dla długości fali 366 nm, w mniejszym stopniu promieniowanie widzialne i krótkofalowy nadfiolet.

Niskoprężne lampy rtęciowe (świetlówki o specjalnej konstrukcji) emitują kilka wąskich linii, z których najważniejsza, zawierająca ponad 80% całkowitej energii promieniowania, jest linia 253,7 nm. Lampy te stosuje się głównie do odkażania powietrza, odzieży, wody i innych substancji, ponieważ ich promieniowanie jest silnie bakteriobójcze. Przykładami innych urządzeń, w których instaluje się świetlówki UV, są lampy owadobójcze oraz testery do banknotów. Poziom emisji promieniowania w przypadku tych urządzeń wynosi od kilku do kilkuset mW/m2.

Zastosowanie promienników nadfioletu obejmuje wiele gałęzi przemysłu, w tym głównie: spożywczy, elektroniczny, chemiczny, meblarski, poligraficzny, farmaceutyczny, kosmetyczny oraz medycynę (leczenie żółtaczki fizjologicznej, łuszczycy, urządzenia terapeutyczne), kosmetykę (solaria, fototerapia), przedsiębiorstwa wodociągowe, stacje dializ oraz baseny (dezynfekcja).

Przykłady elektrycznych źródeł promieniowania nadfioletowego oraz wybranych zastosowań przedstawiono na rys. 1 do 6.

Rys. 1. Metalohalogenkowy promienniki UV.

Rys. 2. Promiennik UV-C w postaci świetlówki o mocy 11 W.

Rys. 3. Przykładowa, przepływowa lampa bakteriobójcza.

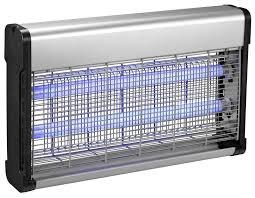

Rys. 4. Zastosowanie promienników UV w lampie owadobójczej

Rys.5. Promienniki UV-A (Lampa Woda) w postaci świetlówki i lampy rtęciowej.

Rys. 6. Zastosowanie promiennika UV-A w testerze do banknotów.

Dezynfekcja promieniowaniem nadfioletowym

Jest to jedno z najpopularniejszych zastosowań promieniowania nadfioletowego. Wyróżnia się trzy podstawowe zastosowania:

- dezynfekcja powietrza (rys. 3): szpitale, wytwarzanie żywności, systemy wentylacji, oczyszczacze powietrza,

- dezynfekcja powierzchniowa: opakowania, warzywa, przyprawy,

- dezynfekcja płynów: woda pitna, woda technologiczna, stawy rybne, akwaria, ścieki (rys. 7).

W przypadku systemów dezynfekcji występują dwie wersje: otwarta, w której promienniki emitują nadfiolet bezpośrednio w przestrzeń oraz zamknięta – w postaci urządzeń typu przepływowego. Urządzenia przepływowe są bardziej uniwersalne, gdyż nie występują wówczas zagrożenia tym promieniowaniem.

W procesie uzdatniania wody ozon stosowany jest do utleniania zanieczyszczeń i dezynfekcji wody. Po tym procesie w wodzie pozostaje wolny ozon, który promienie UV katalizują do nieszkodliwej postaci tlenu. W procesie otrzymywania ultra czystej wody promienie UV używane są do usuwania z wody organicznych związków węgla. Promieniowanie UV powoduje powstawanie rodników, które utleniają organiczne związki węgla do dwutlenku węgla i wody. Promieniowanie UV może być również wykorzystywane do destrukcji wolnego chloru i chloramin – jako alternatywa dla tradycyjnych metod tj. adsorpcji na węglu aktywnym lub dozowaniu chemikaliów.

Rys. 7. Zastosowanie promienników UV do dezynfekcji wody.

Zastosowanie technologii UV w poligrafi

W ostatnich latach znacznie wzrasta wykorzystanie promieniowania nadfioletowego w poligrafii, o czym świadczy rosnące roczne zużycie farb i lakierów UV. Najwięcej stosuje się ich w sitodruku i fleksodruku, na kolejnych miejscach są lakierowanie i offset. Również i na rynku polskim staje się coraz powszechniejsze wykorzystanie farb, a przede wszystkim lakierów utwardzanych za pomocą promieniowania UV.

Druk farbami UV w największym stopniu wykorzystuje się współcześnie przy zadruku nienasiąkliwych materiałów, głównie dzięki ich zdolności do momentalnego utwardzenia. Z drugiej strony, lakiery UV stosuje się do uszlachetniania gotowych druków. Pełni on funkcję estetyczną i ochronną. Jego połysk jest bezkonkurencyjny, można też oczywiście, zastosować lakier matowy. Lakierować można całopowierzchniowo i fragmentami. Lakierowanie zwiększa połysk i kontrast kolorów, wzmaga wrażenie głębi obrazu. Wyraźnie poprawia całościowe wrażenie gotowego druku. Warstwa lakieru stanowi również bardzo doskonałą ochronę druku i wydruków przed zarysowaniem, chemikaliami, olejami, tłuszczami, wilgocią, mrozem, wysokimi temperaturami. Wydruki takie można zginać, tłoczyć, jest możliwe także tłoczenie gorącą folią.

Na rys. 8 Pokazano przykładowy uniwersalny ruchomy tunel suszący za offsetowymi maszynami drukarskimi, który umożliwia zarówno utwardzanie konwencjonalnych dyspersyjnych farb, jak i farb i lakierów UV.

Fot. 8. Uniwersalny ruchomy tunel suszący za offsetowymi maszynami drukarskimi.

Często występują maszyny drukarskie, które za ostatnią wieżą drukarską musza być wyposażone przynajmniej w międzyutwardzanie UV, aby lakier UV był nanoszony na przynajmniej częściowo utwardzone farby UV. W urządzeniu wyładowczym jest potem instalowany tak wydajny system utwardzający UV, żeby mógł za jednym razem dobrze utwardzić wszystkie nanoszone warstwy.

W przypadku lakierowania metodą UV off-line za maszyną drukarską musi znajdować się suszarka i utwardzający tunel. Tunel kończy się automatycznym układaczem i może być obecnie wyposażony w promienniki podczerwieni, suszenie gorącym i zimnym powietrzem oraz utwardzanie UV. Parametry promienników UV w tunelu utwardzającym muszą być dobrane do grubości warstwy lakieru i mocy maszyny drukarskiej. W ten sposób można suszyć albo utwardzać farby i lakiery klasyczne, dyspersyjne i UV (rys. 9). W tunelu tym zastosowano dwa promienniku UV o mocy 7 kW.

Fot. 9. Utwardzający tunel UV do sitodruku.

Kolejnymi urządzeniami wykorzystującymi promieniowanie UV są półautomaty oraz automaty do sitodruku. Są to urządzenia do jedno- lub wielobarwnych nadruków na przedmiotach płaskich, okrągłych czy owalnych metodą sitodruku z zastosowaniem farb UV. Układ promiennikowo-reflektorowy zawiera jedną lub więcej wysokoprężnych lamp rtęciowych UV, których maksimum promieniowania przypada dla długości fali 366 nm oraz semiparaboliczne lustro wykonane z elektrolitycznie polerowanego aluminium. Suszenie może odbywać się od razu w automacie (rys. 10) lub w oddzielnej suszarce współpracującej w cyklu automatycznym z urządzeniem drukującym.

Rys. 10. Automatyczne urządzenie typ ASP 3000 przeznaczone do nanoszenia techniką sitodruku wielobarwnych nadruków bezpośrednio na cylindrycznych i owalnych opakowaniach z tworzyw sztucznych i metalu.

Na rys. 11 pokazana jest lampa przeznaczona jest do naświetlania płyt offsetowych, matryc sitodrukowych, filmów dziennych itp. W oprawie zamontowana jest bezozonowy metalohalogenkowy promiennik UV o mocy 2 500 kW. Urządzenie to przystosowane jest do zawieszenia, jak również do instalacji poziomej tak, żeby można było z niej korzystać jako z lampy samodzielnej, lub do wbudowania w już istniejące urządzenie naświetlające.

Rys 11. Przykładowa lampa UV do kopiowania.

Kolejna grupa maszyn, w których wykorzystywane jest promieniowania UV to plotery tablicowe UV. Ploter tablicowy UV przeznaczony jest do bezpośredniego druku na płaskich powierzchniach (PCV, drewno, blacha, tektura, tkaniny, szkło, kamień, glazura i inne) oraz z roli (rys. 12).

Rys. 12. Widok przykładowego plotera tablicowego UV z otwarta i zamkniętą osłoną.

Na rys. 13 pokazana jest kopiorama UV, która służy do naświetlania klisz za pomocą dziesięciu świetlówek UV-A firmy PHILIPS o łącznej mocy 200 W.

Rys. 13. Widok kopioramy B2 UV.

W omówionych powyżej maszynach poligraficznych zastosowane są przede wszystkim liniowe rtęciowe źródła wysokoprężne o dużych mocach. Promienniki te wykonane są ze szkła kwarcowego, które w niektórych typach lamp domieszkowane jest tlenkiem tytanu w celu wyeliminowania krótkich fal promieniowania nadfioletowego odpowiedzialnego za powstawanie ozonu. Są to promienniki o bardzo dużych mocach, od 1 kW do 20 kW i napięciu pracy kilku kilowoltów. Stosowane są one przy wykonywaniu matryc sitodrukowych, suszeniu lakierów akrylowych, farb oraz w procesach fotochemicznych. Natomiast promienniki o wyższym ciśnieniu gazów w bańce wyładowczej stosowane są przy suszeniu lakierów poliestrowych oraz również w procesach fotochemicznych. W procesach produkcji płyt offsetowych oraz płytek drukowanych, jak również w suszeniu lakierów stosowane są promienniki metalohalogenkowe. Emitują one promieniowanie z zakresu 300 - 440 nm i są produkowane o mocach od 400 do 1 750 W.

Promienniki podczerwieni

Sztuczne źródła promieniowania podczerwonego to: urządzenia do ogrzewania, lampy łukowe, żarowe, itp. Długość fali, przy której występuje maksymalna emisja promieniowania podczerwonego zależy od temperatury ciał emitujących to promieniowanie. Im mniejsza temperatura tego ciała tym długość fali promieniowania jest większa. W lampowych promiennikach podczerwieni źródłem promieniowania jest drut wolframowy podgrzany do temperatury 2 300 ÷ 2 500 K. Promieniowanie o takiej temperaturze zawiera zarówno podczerwień jak i promieniowanie widzialne oraz około 0,01-0,02% bliskiego nadfioletu. Jednak istotny wpływ na widmo promieniowania lamp ma charakterystyka przepuszczalności materiału ich bańki.

Elektryczne źródła podczerwieni stosowane są, między innymi, w lakierniach i farbiarniach do suszenia lakieru, w przemyśle spożywczym, gastronomii (rys. 16), w hodowli zwierząt (rys. 14), w urządzeniach terapeutycznych (rys. 15) itd. Do elektrycznych źródeł podczerwieni zalicza się: żarowe promienniki podczerwieni (rys. 14), lampy ksenonowe, promienniki ceramiczne (rys. 18 i 19), promienniki kwarcowe (rys. 17), itp. Liczne zastosowania znalazły promienniki emitujące promieniowanie podczerwone (kwarcowe lub ceramiczne). Stosuje się je, między innymi, do: ogrzewania wnętrz, ogrzewania w ogrodnictwie i hodowli zwierząt, w gastronomii do rozmrażania i podgrzewania, utrzymywania stałej temperatury w procesach przemysłowych, osuszania, itp.

Różnego rodzaju grzejniki, stosowane np. do suszenia, nagrzewania pomieszczeń, ogrzewania wody, charakteryzują się stosunkowo niską temperaturą, nieprzekraczającą kilkuset kelwinów. Widmo ich promieniowania obejmuje pasmo IR-B oraz IR-C.

Urządzenia promiennikowe znajdują ponadto zastosowanie:

- w przemyśle drukarskim i papierniczym - wielkoformatowe wydruki solwentowe, nadruk na papierze i innych podłożach - klisze drukarskie, druk offsetowy i sitowy, suszenie powłok tekstyliów i plastików,

- przy kształtowaniu i kurczenie plastików, produkcja dywanów i wykładzin podłogowych, produkcji forniru drewnianego,

- w przemyśle tytoniowym, herbacianym, proszkowym.

Na rys. 14 przedstawiono przykładowe promienniki podczerwieni.

Rys. 14. Przykładowe promienniki podczerwieni.

Na rys. 15 przedstawiono zastosowanie żarowych promienników podczerwieni w medycynie , tzw. lampy solux służące do naświetleń.

Rys. 15. Przykładowe lampy do naświetlań typu SOLUX o mocy 150 W.

a) b)

b)

c)

Rys. 16. Przykładowe zastosowanie promieniowania podczerwonego w gastronomii: a) Frytkownica 190°C, b) gofrownica 300°C 3 kW, c) płyta grilowa 300°C, 3 kW.

Na rys. 17. pokazano przykładowe grzejniki promiennikowe w których zastosowano promienniki kwarcowe.

Rys. 17. Przykładowe grzejniki z promiennikami kwarcowymi o mocy 1 200 i 700 W.

Ceramiczne promienniki podczerwien

Są to najczęściej spotykane elementy grzejne montowane w maszynach. Wykonywane są z ogniotrwałego tworzywa ceramicznego z powłoką ze szkliwa ceramicznego. Wewnątrz korpusu zatopiona jest spirala grzejna z drutu oporowego. Jako elementy grzejne posiadają bardzo szerokie zastosowanie w przemyśle tworzyw sztucznych, spożywczym, papierniczym, tekstylnym, w technice medycznej, technologii powierzchni i wielu innych. O ich uniwersalności decyduje m.in. wysoka odporność korozyjna, odporność na środowiska agresywne, sterylność (cecha bardzo ważna w technice medycznej i przemyśle spożywczym), możliwość sterowania pracą (stosowanie termopar), niska bezwładność temperaturowa.

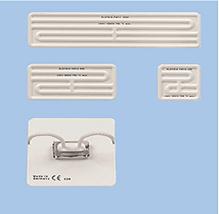

Na rys. 18 i 19 przedstawiono przykładowe typy tych promienników.

Rys. 18. Przykładowe promienniki podczerwieni mocach 1 kW.

Rys. 19. Promienniki podczerwieni o mocach 60, 100, 150 lub 250 W.

Zastosowanie technologii podczerwieni w poligrafii

W suszarniach offsetowych wykorzystuje krótkofalowe (IR-A) promieniowanie podczerwone w połączeniu z cyrkulacją gorącego i zimnego powietrza. Promieniowanie to nie podgrzewa powietrza, energia jest bezpośrednio przenoszona na drukowany substrat, a w szczególności na tusz, wnika w głąb zarówno farby bądź lakieru, jak i drukowanego substratu. Przeznaczona jest do suszenia farb drukarskich i lakierów rozpryskiwanych. Montuje się ją z tyłu urządzeń offsetowych. Moc zainstalowanych promienników wynosi 26 kW.

Przykładowa suszarka transportowa IR pokazana na rys. 20 przeznaczona jest do wysuszania nadruków. Zastosowane promienniki średnio- i krótkofalowe są bardzo wydajnymi lampami i gwarantują optymalnie szybkie wysuszanie. Zamontowano w niej dwanaście promienników o mocy 1 kW, które są włączane sekwencyjnie za pomocą stopniowanego przełącznika, co pozwala na dobór odpowiedniej temperatury

Rys.20. Widok suszarki Uviterm IRHA 620 ASNV.

Urządzenia do suszenia wydruków wielkoformatowych

W urządzeniach tych ogrzewana jest tylko przeszkoda, czyli wydruk, przez co nie ma strat na ogrzewanie powietrza, temperatura w pomieszczeniu podnosi się nieznacznie (jedynie poprzez konwekcje od ogrzewanej powierzchni) - rys. 21.

Rys. 21. Przykładowe urządzenia do suszenia.

Urządzenia do suszenia drewna

Suszenie drewna stanowi jeden z podstawowych procesów technologicznych w przemyśle drzewnym, a jego prawidłowe przeprowadzenie jest warunkiem otrzymania wysokiej jakości materiału. Drewno suszone w sposób tradycyjny za pomocą promieniowania podczerwonego jest procesem bardzo czasochłonnym, który w zakładach przemysłu drzewnego pochłania od 35 do 80% całkowitego zużycia energii. W przykładowej suszarni próżniowej (rys. 22) suszenie drewna następuje przy temperaturze 180°C. Jako źródło promieniowania podczerwonego wykorzystano w niej gaz ziemny.

Rys. 22. Widok przykładowego kotła do suszenia drewna.

Źródła promieniowania widzialnego

Promieniowanie widzialne jest to promieniowanie elektromagnetyczne o długości od 380 do 780 nm. Promieniowanie z tego zakresu długości fal emitowane jest przez promienniki elektryczne, np. lampy do naświetlania warstw światłoczułych.

Najczęściej spotykanymi sztucznymi źródłami promieniowania widzialnego (światła) są źródła elektryczne, takie jak: żarówki, żarówki halogenowe, lampy wyładowcze niskoprężne – świetlówki klasyczne i kompaktowe oraz lampy wysokoprężne – rtęciowe, sodowe i ksenonowe, a także diody elektroluminescencyjne – zwłaszcza dużej mocy. Żarówki są źródłami światła wytwarzanego przez żarnik (drut wolframowy) rozgrzany wskutek przepływu przez niego prądu elektrycznego do stanu żarzenia. Żarówki zaliczane są do grupy źródeł termicznych. Druga grupa to źródła luminescencyjne, znacznie bardziej efektywne niż źródła termiczne. Najczęściej spotykanymi źródłami luminescencyjnymi są: lampy rtęciowe niskoprężne (świetlówki), lampy rtęciowe wysokoprężne, lamy ksenowe, diody elektroluminescencyjne (LED).

Elektryczne źródła światła emitujące promieniowanie widzialne stosowane są przede wszystkim do oświetlania wnętrz, terenów otwartych, ulic oraz podświetlania obiektów architektonicznych. Źródła te są również wykorzystywane np. w poligrafii (kopioramy) czy podczas czynności kontroli wzrokowej w przemyśle elektronicznym. W tym ostatnim przypadku może to być podświetlany blat stołu.

Na rys. 23 do 25 pokazano przykładowe źródła światła stosowane do ogólnych celów oświetleniowych.

Rys. 23. Przykłady źródeł promieniowania widzialnego (źródeł światła) stosowanych do ogólnych celów oświetleniowych.

Rys. 24. Przykładowe źródła światła LED dużej mocy w wersji zamienników tradycyjnych źródeł.

Rys. 25. Przykładowe żarówki halogenowe na napięcie sieciowe.

Kopiorama

Jest to urządzenie do kopiowania stykowego, czyli naświetlania materiału światłoczułego poprzez kliszę (z wywołanym obrazem) leżącą bezpośrednio na tym materiale (oprócz klisz mogą to być również inne materiały, np. kalka zawierająca naniesiony dowolną techniką obraz). Profesjonalne kopioramy są wbrew pozorom urządzeniami skomplikowanymi z powodu wymogu idealnie takiego samego oświetlenia całego pola naświetlania oraz możliwości precyzyjnego dozowania ilości światła. Dodatkowym wymogiem jest usunięcie powietrza spomiędzy kliszy z obrazem i naświetlanego podłoża w celu uniknięcia pierścieni Newtona. Tego typu kopioramy zaopatrzone są w hermetyczne klapy i pompę odsysającą powietrze. Pokazana na rys. 26 kopiorama wyposażona jest w firankę w celu zabezpieczenia wzroku obsługujących pracowników podczas naświetlania. W górnej części widoczna jest lampa o mocy 3 kW (wyłączona), poniżej uchylona szklana pokrywa i gumowy pulpit do odsysania powietrza spomiędzy płyty a filmu. Najczęściej w kopioramach stosowane są źródła światła o mocach 0,5, 1,2, 3, 5 czy 8 kW (rys. 27).

Rys. 26. Widok przykładowej kopioramy offsetowej

Rys. 27. Widok źródła światła do kopioramy o mocy 8kW.

PROCESY TECHNOLOGICZNE

Spawanie

Szczególnym rodzajem źródeł promieniowania optycznego są łuki spawalnicze i palniki. Ich promieniowanie składa się z intensywnego promieniowania termicznego rozgrzanych do wysokiej temperatury gazów spawalniczych, elementów spawanych lub ciętych, materiału elektrody i topnika, na które nakładają się linie i pasma promieniowania charakterystycznego tych materiałów. Temperatura płomienia palnika gazowego nie przekracza na ogół 2 000 K. Promieniowanie to składa się więc głównie z podczerwieni i światła. Jedynie palniki wodorowe i acetylenowe, charakteryzujące się wyższą temperaturą spalania, mogą emitować bliski nadfiolet. Natomiast temperatura w łuku elektrycznym i plazmowym przekracza 4 000 K, a gdy spawanie odbywa się w osłonie gazów obojętnych – może sięgać nawet 30 000 K. Urządzenia te emitują więc intensywne światło niebieskie i promieniowanie nadfioletowe, w tym nadfiolet krótkofalowy. Natężenie napromienienia w zakresie UV w odległości od 0,7 m do 1 m od łuku elektrycznego lub plazmowego wynosi od kilku do kilkunastu W/m2, w zależności od rodzaju elektrody i warunków spawania. Spośród wszystkich źródeł nadfioletu łuki elektryczne stanowią największe zagrożenie dla zdrowia.

Na rys. 28. przedstawiono przykładowy proces spawania elektrycznego i gazowego , które są technologicznymi źródłami głównie promieniowania nadfioletowego i widzialnego (tzw. światło niebieskie) oraz podczerwonego.

Rys. 28. Spawanie elektryczne i gazowe jako przykład technologicznego źródła promieniowania nadfioletowego i widzialnego.

Procesy technologiczne podczas których emitowane jest promieniowanie podczerwone

Promieniowanie podczerwone (cieplne) występuje na wielu gorących stanowiskach pracy, często jako skutek uboczny procesów technologicznych, między innymi w hutnictwie, przemyśle metalowym, meblarskim, poligraficznym. Źródłem tego promieniowania są również wszelkie ciała ogrzane do względnie wysokich temperatur. Ciało o temperaturze nieprzekraczającej 500 K jest źródłem tylko promieniowania podczerwonego o długościach fal większych od 2 µm. Ciała o temperaturze od około 1 000 K do 1 800 K emitują dodatkowo podczerwień bliską (IR-A) i bardzo niewiele, poniżej 1%, promieniowania widzialnego. Dopiero po przekroczeniu temperatury 3 000 K ciała promieniują oprócz podczerwieni intensywne promieniowanie widzialne. Typowymi źródłami termicznymi są:

- twory i ściany pieców topielnych, grzewczych, hartowniczych, ceramicznych, szklarskich

- roztopiony metal lub masa szklarska

- rozgrzane do wysokiej temperatury elementy metalowe lub szklane, obrabiane plastycznie, hartowane lub

- formowane

- paleniska.

Temperatury pieców, obrabianych elementów metalowych lub szklarskich wynoszą na ogół od 800 K do 2 000 K. Natężenie ich promieniowania zależy w mniejszym stopniu od temperatury, natomiast głównie od wielkości promieniującej powierzchni oraz odległości od niej i zwykle wynosi od kilkuset W/m2 do kilkunastu kW/m2.

Na rys. 29. do 31 przedstawiono przykładowe procesy technologiczne, podczas których emitowana jest duża ilość promieniowania podczerwonego.

Rys. 29. Stanowisko hutnika dmuchacza na pomoście wanny gazowej.

Rys. 30. Widok stanowiska zalewacza form w trakcie napełniania kadzi 200 kg z kadzi 1 t.

Rys. 31. Widok stanowiska wytapiacza metali w trakcie odtykania otworu spustowego pieca.

Na rys. 32 pokazano przykładowe stanowiska w hucie - kontroli wzrokowe pustej kadzi oraz spustu żeliwa z pieca do kadzi, na których występuje oprócz zagrożenia promieniowaniem widzialnym również zagrożenie promieniowaniem widzialnym.

Rys. 32. Przykładowe stanowiska hutnicze na których występuje zagrożenie promieniowaniem podczerwonym i widzialnym.