|

|

|

Ocena i ograniczanie ryzyka obsługi pras

„BEZPIECZEŃSTWO PRACY nauka i praktyka” 4/2000, str. 8-11

mgr inż. STANISŁAW KOWALEWSKI

Centralny Instytut Ochrony Pracy

|

Ocena i ograniczanie ryzyka obsługi pras

Współczesna strategia systemowego kształtowania bezpiecznych warunków pracy przy obsłudze maszyn powinna być oparta na racjonalizacji ryzyka zawodowego. Dwa poprzednie artykuły poświęcono analizie ryzyka towarzyszącego obsłudze pras. Zidentyfikowano zagrożenia oraz przedstawiono metody szacowania ryzyka. Zaprezentowano „graf ryzyka” opracowany w Centralnym Instytucie Ochrony Pracy dla maszyn do obróbki plastycznej, który umożliwił oszacowanie klas ryzyka dla głównych stref obsługi prasy mimośrodowej ( rys., tabela 1).

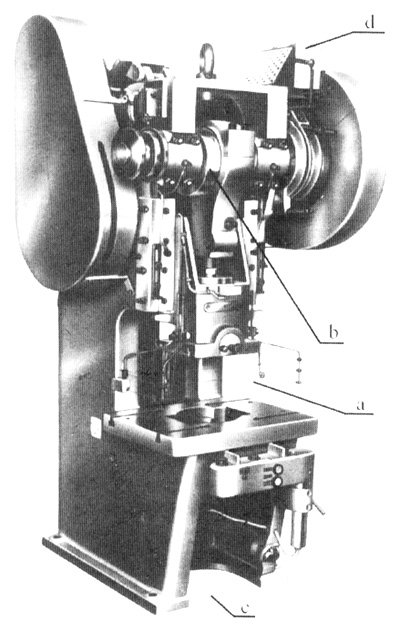

Prasa mechaniczna: a - strefa narzędziowa, b - strefy oddziaływania elementów napędu i sterowania, c - strefa obsługi prasy, d - strefa prac na wysokości

Tabela 1

OSZACOWANIE KLAS RYZYKA (KR) GŁÓWNYCH STREF OBSŁUGI PRASY MIMOŚRODOWEJ

| Strefa | Czynności obsługi,

czynniki niebezpieczne,

zdarzenia zagrażające,

urazy

| S | O | E | A | KR | | a | a1 | Ręczne podawanie materiału lub odbieranie wytłoczki- ruch narzędzi, suwaka, poduszki ciągowej, wyrzutników, przedmiotów, osłon

- pochwycenie, uderzenie, wplątanie, kontakt

- zmiażdżenie, złamanie, obcięcie, skaleczenie, otarcie

| S2 | O3 | E2 | A2 | 5 | | a2 | Ustawianie i wymiana narzędzi oraz wyposażenia- ruch narzędzi, suwaka, poduszki ciągowej, wyrzutników, przedmiotów, osłon

- pochwycenie, uderzenie, wplątanie, kontakt

- zmiażdżenie, złamanie, obcięcie, skaleczenie, otarcie

| S2 | O2 | El | A2 | 2 | | b | Okresowe nastawianie lub regulacja, smarowanie i konserwacja- ruch elementów napędu i sterowania

- uderzenie, wciągnięcie, kontakt

- złamanie, stłuczenie, otarcie, skaleczenie

| S1 | O3 | E1 | A1 | - | | c | c1 | Przebywanie na stanowisku obsługi (sterowanie prasą, obsługiwanie procesu tłoczenia)- wyrzucane przedmioty, ciecze, powietrze technologiczne, nieprzestrzeganie zasad ergonomii

- uderzenie, kontakt, przeciążenie

- złamanie, stłuczenie, skaleczenie, poparzenie, wady postawy

| S2 | O1 | E2 | A2 | 3 | | c2 | Przebywanie na stanowisku obsługi (chodzenie wokół prasy przy pobieraniu materiału, magazynowaniu wyrobów, czyszczenie)- wyrzucane przedmioty, ciecze, powietrze technologiczne, śliskie powierzchnie, wystające części, przejścia, dojścia

- uderzenie, kontakt, potknięcie, poślizgnięcie, upadek na powierzchnię

- złamanie, skaleczenie, stłuczenie

| S1 | O3 | E2 | A1 | 1 | | d | Praca na wysokości podczas bieżącej obsługi produkcji, napraw, remontów- usytuowanie, dojścia, drabiny, platformy, wystające części

- upadek z wysokości, potknięcia, przygniecenia

- złamanie, stłuczenie, skaleczenie (śmierć)

| S2 | O1 | E2 | A1 | 2 |

Przedstawiono więc proces analizy ryzyka, który dostarczył danych do jego obiektywnej oceny (ewaluacji), pozwalającej odpowiedzieć na zasadnicze pytanie: czy osiągnięto poziom ryzyka tolerowalnego? Zasadnicze dlatego, bowiem odpowiedź na nie decyduje w istocie o świadomym podjęciu lub zaniechaniu zadania produkcyjnego. Jeśli odpowiedź jest pozytywna, to taki stan rzeczy można zaakceptować i je wykonać. Jeśli zaś ocena jest negatywna, pozostaje albo rezygnacja z wykonania zadania, albo podjęcie działań naprawczych, zmniejszających ryzyko do poziomu tolerowalnego.

Niniejszy artykuł wieńczy problematykę procesu oceniania ryzyka - kluczowego z punktu widzenia zarządzania bezpieczeństwem. Tylko wspomniano w nim, bardziej dla zilustrowania problemu oceny, o sposobach ograniczania poszczególnych elementów ryzyka poprzez zastosowanie środków ochronnych na co dzień używanych w tłocznictwie. Kolejny, ostatni już artykuł tej serii będzie w całości poświęcony metodom redukcji ryzyka obsługi pras.

OCENA RYZYKA

Cały iteracyjny proces oceny ryzyka wieńczy jego ocena końcowa (ewaluacja). Po oszacowaniu ryzyka należy zdecydować, jakie środki bezpieczeństwa należy zastosować, aby ryzyko resztkowe - tzn. to, które mimo zastosowania tych środków będzie w procesie pracy obecne - zostało zminimalizowane do uzasadnionego, akceptowalnego i tolerowalnego poziomu. Zatem proces oceny ryzyka służy do, zgodnego ze sztuką inżynierską, optymalnego doboru środków bezpieczeństwa na stanowiskach nowo projektowanych, jak też utrzymywania na wymaganym poziomie stanowisk użytkowanych od dawna. Problem maszyn starych w obróbce plastycznej jest wyjątkowo newralgiczny. Prasy należą do maszyn bardzo długo eksploatowanych. Poziom bezpieczeństwa wymagany kilkanaście lat temu był zdecydowanie niższy niż obecnie. Ze wzrostem wymagań nic idzie w parze ciągła modernizacja pras, umożliwiająca sprostanie tym wymaganiom.

Podstawowymi środkami bezpieczeństwa na prasach są rozmaitego typu urządzenia ochronne. Do nadzorowania poszczególnych stref niebezpiecznych przeznaczone są urządzenia, które nie powinny pozwolić na dostęp do niebezpiecznych elementów, będących w ruchu. Urządzenia te powinny jednocześnie umożliwiać cykliczny dostęp do najbardziej niebezpiecznej strefy narzędziowej podczas ręcznej obsługi, bez wyłączania głównego napędu prasy. Zatem urządzenia te powinny być odpowiednio zblokowane z układem sterowania prasy po to, żeby mogły stosownie reagować na wydarzające się sytuacje związane z zawodnością działania samej prasy, układów nadzorowania zatrzymywania suwaka, sterowania ruchem suwaka oraz na wtargnięcie do nadzorowanych stref.

W zależności od oszacowanego poziomu ryzyka, tzw. klasy ryzyka (KR) stwarzanego przez rozpatrywane zagrożenie ( tabela 1), urządzenia ochronne przeznaczone do nadzorowania tegoż zagrożenia muszą posiadać kategorię korespondującą z tą klasą. Kategoria jest to zbiór cech elementów systemu sterowania związanych z bezpieczeństwem, wyznaczających odporność na defekty oraz określone zachowanie się systemu w razie pojawienia się defektu. Żądaną odporność osiąga się głównie przez niezawodność elementów systemu, natomiast jego zachowanie się przez niezawodność i aranżację struktury (np. redundancja i samonadzorowanie). W technice bezpieczeństwa maszyn stworzono spójny system doboru kategorii urządzeń ochronnych w zależności od kategorii oszacowanego ryzyka. W piśmiennictwie spotyka się określenia kategorii: kategoria sterowania i kategoria bezpieczeństwa.

Dobór kategorii urządzeń ochronnych i prasy

Kategoria systemu określa klasę wymagań, jakie powinno spełniać urządzenie ochronne i system sterowania prasy po to, aby w sposób pewny spełniać przewidziane funkcje bezpieczeństwa. Celowo do szacowania poziomu ryzyka użyto grafu z 5 klasami ryzyka (KR), ponieważ norma europejska (obecnie wdrażana do normy polskiej) prPN-EN 954-1 pt. „Bezpieczeństwo maszyn. Elementy systemów sterowania związane z bezpieczeństwem. Ogólne zasady projektowania”, formułuje wymagania dla 5 kategorii (KB) funkcji bezpieczeństwa. Skorelowanie wprost klas ryzyka KR z kategoriami KB bardzo ułatwia dokonywanie analiz. W tabeli 2 przedstawiono związki między klasami ryzyka (KR) a odpowiednimi dla ich nadzorowania kategoriami bezpieczeństwa (KB).

Tabela 2

DOBÓR KATEGORII (KB) URZĄDZENIA OCHRONNEGO W ZALEŻNOŚCI OD KLASY RYZYKA (KR)

| | Kategoria sterowania (KB) | | Klasa ryzyka (KR) | B | 1 | 2 | 3 | 4 | | - | • | + | | | | | 1 | - | • | + | | | | 2 | | • | • | + | | | 3 | | | • | • | + | | 4 | | | | • | + | | 5 | | | | - | • | • kategoria zalecana,

- kategoria dopuszczalna - wymagane dodatkowe środki ostrożności,

+ przesadne środki ostrożności dla oszacowanego ryzyka. |

Najważniejsze jest to, co fizycznie stoi za tymi pięcioma kategoriami sterowania. To także objaśnia norma EN 954-1 w specjalnej zbiorczej tablicy. Jej streszczenie podano w tabeli 3.

Tabela 3

WŁAŚCIWOŚCI KATEGORII URZĄDZEŃ OCHRONNYCH (KB)

| KB | Wymagania (w skrócie) | Działania systemu | | B | Ważne dla bezpieczeństwa zespoły sterowania maszyn i/lub ich urządzenia ochronne mają być zgodnie z odnośnymi normami tak dobrane, skonstruowane, zmontowane i podłączone, żeby sprostały przewidywanym oddziaływaniom

| Pojedynczy defekt może prowadzić do utraty funkcji bezpieczeństwa

| | 1 | Należy spełnić wymagania wg kategorii B Stosować sprawdzone, bezpieczne elementy i rozwiązania sterowania

| Tak jak opisano w B, jednak przy wyższym poziomie spełniania funkcji bezpieczeństwa

| | 2 | Należy spełnić wymagania wg kat. B i 1

Funkcja bezpieczeństwa powinna być sprawdzana przez układ sterowania maszyny w zadanych odstępach czasu, zależnych od rodzaju i zastosowania maszyny | Jeden defekt może prowadzić do utraty funkcji bezpieczeństwa w czasie między sprawdzaniami

Utratę funkcji bezpieczeństwa rozpoznaje się przez sprawdzanie | | 3 | Należy spełnić wymagania wg kat. B i l Układy sterowania należy projektować tak, żeby:

a) pojedynczy defekt nie prowadził do utraty funkcji bezpieczeństwa i

b) o ile to możliwe pojedynczy defekt był rozpoznawalny | Kiedy wystąpi pojedynczy defekt, funkcja bezpieczeństwa ma być utrzymana

Niektóre, ale nie wszystkie defekty są rozpoznawane

Spiętrzenie defektów może prowadzić do utraty funkcji bezpieczeństwa | | 4 | Należy spełnić wymagania wg kat. B i 1

Układ sterowania ma być zaprojektowany tak, żeby:

a) pojedynczy defekt nie prowadził do utraty funkcji bezpieczeństwa i

b) aby pojedynczy defekt był rozpoznawany przy lub przed najbliższym zapotrzebowaniem funkcji bezpieczeństwa, a kiedy nie jest to możliwe, spiętrzenie defektów nie może prowadzić do utraty funkcji bezpieczeństwa | W razie wystąpienia defektów funkcja bezpieczeństwa ma być zawsze utrzymana

Defekty powinny być rozpoznawane w porę, aby zapobiec utracie funkcji bezpieczeństwa |

Sformułowania użyte w tab. 3. nie są dość oczywiste i dlatego wymagają interpretacji. Próba interpretacji w odniesieniu do nadzorowania stref niebezpiecznych pras, dla których oszacowano ryzyko, została dokonana w ocenie końcowej i wnioskach z niej płynących.

Ocena końcowa i wnioski- Rozważania związane z doborem kategorii bezpieczeństwa urządzeń ochronnych, czyli ich właściwości przy spełnianiu swych funkcji bezpieczeństwa, dotyczą faktycznie zastosowania tych grup urządzeń ochronnych, które umożliwiają ich sterowanie z układami sterowania pras. Trzeba mieć świadomość faktu, iż najprostsze rozwiązania mogą najskuteczniej wypełniać funkcje bezpieczeństwa, mimo braku bezpośredniego ich powiązania ze sterowaniem maszyny. Zastosowanie do nadzorowania przestrzeni narzędziowej: osłon stałych, zamkniętych tłoczników, bezpiecznego skoku suwaka mniejszego od 6 mm, urządzeń odciągających lub powstrzymujących, a nawet ręcznych narzędzi pomocniczych, będzie zawsze bardziej skuteczne od zastosowania najbardziej zaawansowanych pod względem niezawodności i funkcjonalności urządzeń ochronnych blokujących.

Mało tego, można je używać do najbardziej prymitywnych rozwiązań konstrukcyjnych pras, na których nie może być mowy o zastosowaniu nowoczesnych środków zabezpieczających. Wynika to z oszacowania ryzyka. Ponieważ wymienione środki, mimo że prymitywne, jednak na tyle skutecznie ograniczaj ą dostęp do strefy zamykania narzędzi, że tym samym potrafią zredukować ekspozycję operatora prawie do zera, wyznaczając poziom ryzyka w klasie KR1. Stwierdzenie to jest niezmiernie istotne przy analizowaniu ryzyka i dokonywaniu jego oceny w ogóle.

Ponieważ nie ma gotowych recept na obniżenie ryzyka resztkowego do poziomu tolerowanego, należy dokonywać ocen indywidualnych, odpowiednich do stanu rzeczywistego rozważanych pras z zachowaniem zdrowego rozsądku. Nie jest bowiem regułą, że urządzenia nowoczesne, czasami bardzo skomplikowane muszą być skuteczniejsze od najprostszych, tanich i łatwo dostępnych urządzeń ochronnych. Problem tkwi w tym, że te rozwiązania mają bardzo ograniczone zastosowania, zazwyczaj przy wytwarzaniu wyrobów o małych gabarytach i o prostych kształtach.

- Oszacowanie ryzyka pozwoliło formalnie potwierdzić fakt występowania najwyższego ryzyka podczas normalnego operowania w strefie narzędziowej prasy (a1) - klasa ryzyka KR5. Zatem kluczowym problemem zapewnienia bezpieczeństwa na prasie z ręczną obsługą jest skuteczne nadzorowanie dostępu właśnie do strefy narzędziowej. Według tabeli 1, do nadzorowania 5 klasy ryzyka należy zastosować urządzenia ochronne w najwyższej kategorii sterowania - KB4. Ażeby sprostać wymaganiom tej kategorii, tzn. zapewnić utrzymanie ciągłości funkcji bezpieczeństwa, zastosowane urządzenie ochronne oraz prasa muszą posiadać układy redundancji i samonadzorowania, zapewniające zatrzymanie realizacji niebezpiecznych funkcji, np. prasy ruchu suwaka, natychmiast po wykryciu defektu. Dotyczy to wszystkich urządzeń ochronnych nie gwarantujących fizycznego uniemożliwienia dostępu do strefy narzędziowej podczas ruchu suwaka.

Tak więc w klasie KB4 powinny być zbudowane: urządzenia sterowania oburęcznego (USO), kurtyny fotoelektryczne (AUO) i inne urządzenia bezdotykowe oraz osłony blokujące wcześniej otwierane. Konsekwentnie, te urządzenia ochronne można kojarzyć tylko z prasami mogącymi zatrzymać ruch suwaka w każdym miejscu jego niebezpiecznej fazy zamykania. Ruch ten trwa do osiągnięcia przez suwak położenia na 6 mm przed dolnym zwrotnym punktem. Dlatego urządzenia ochronne nie mogą współpracować z prasami mechanicznymi ze sprzęgłami sztywnymi zapadkowymi (z wpustem obrotowym), które takiej możliwości nie posiadają. Osłony stanowią fizyczne, najbardziej skuteczne bariery przed dostępem do strefy narzędziowej, a w zależności od budowy i funkcji, umożliwiają kształtowanie wymaganej wysokości ich kategorii KB, ponieważ obniżają prawdopodobieństwo występowania zdarzeń wypadkowych oraz ekspozycji i tym samym odpowiednio redukują klasę ryzyka KR. I tak dla osłon blokujących, ograniczających dostęp do narzędzia tylko na czas postoju suwaka w górnym zwrotnym punkcie, prawdopodobieństwo zostaje zredukowane do kategorii O2, a klasa ryzyka zostaje obniżona z KR5 do KR4, co można nadzorować urządzeniami w kategorii KB3. Muszą one posiadać także układy redundancji i samonadzorowania, pozwalają jednak - w razie defektu - na dokończenie cyklu pracy i uproszczenie sterowania prasy, w którym nie wymaga się samonadzorowania wszystkich jego elementów.

Stosując osłony blokujące z ryglowaniem można obniżyć ryzyko do poziomu KR3, co czyni kategorię elementów sterowania osłony KB2, przy której nie wymaga się sprawdzania funkcji bezpieczeństwa w każdym cyklu pracy, a jedynie w zadanych odstępach czasu. Osłony blokujące z ryglowaniem należą do najskuteczniejszych sposobów nadzorowania, który można stosować do wszystkich rodzajów pras, także mechanicznych ze sprzęgłem sztywnym i do pras starszego typu z prostymi układami sterowania.

- Ryzyko towarzyszące wymianie narzędzi (a2), w założonych warunkach, pozostaje w klasie KR2. Zatem do nadzorowania dostępu do strefy narzędziowej, poza urządzeniem ochronnym cyklicznie umożliwiającym dostęp podczas normalnej obsługi z kategorią sterowania KB4, wystarczą osłony boczne z kategorią KB 1. Zatem stan zaniknięcia osłon może być nadzorowany przez pojedynczy łącznik położeniowy. Należy oczywiście mieć cały czas na uwadze, że wyżej przedstawiony wywód to tylko pewna propozycja analizy.

Ryzyko towarzyszące wymianie narzędzi może być bardzo zróżnicowane w zależności od częstotliwości dokonywanych przezbrojeń pras, od ich wielkości, mas wymienianych narzędzi, stopnia mechanizacji i innych czynników. Na przykład przy wymianie raz na zmianę tłocznika na prasie karoseryjnej o nacisku 4000 kN, ze stołem jezdnym, oszacowany poziom ryzyka może kształtować się w klasach KR3-5, co wymaga nadzorowania obszaru wymiany przez urządzenia ochronne (ogrodzenia, kurtyny świetlne, skanery laserowe) o kategorii KB2-4.

- Ryzyko związane z dostępem do strefy b - oddziaływania koła zamachowego, mechanizmów mimośrodu i łącznika, krzywek sterujących itp. - wynosi KR2. Dlatego też, podobnie jak poprzednio, zamknięcia pokryw osłaniających elementy napędu i sterowania powinny być nadzorowane przez pojedyncze łączniki położeniowe w kategorii KB 1.

- Trudno jest powiązać ryzyko oszacowane dla stref c1, c2, d z kategoriami sterowania prasy, a tym bardziej z urządzeniami ochronnymi. Oszacowanie ryzyka dla tych stref powinno dać asumpt do zastanowienia i podjęcia działań przez osoby odpowiedzialne za bezpieczeństwo, łącznie z operatorem prasy, na obszarach najbardziej zagrożonych. Okazuje się bowiem, że samo przebywanie w miejscu obsługi operatora może być bardzo niebezpieczne - KR3. To samo dotyczy prac remontowych i konserwacyjnych. Systemowe szacowanie i ocena pozwalają rozpoznać te obszary i podjąć stosowne kroki zapobiegawcze.

* * *

W niniejszym artykule starano się wykazać, jak bardzo proces analizy i oceny ryzyka może przekładać się na rzeczywisty poziom bezpieczeństwa obsługi pras. Starano się udowodnić, że pozwala on na dokonywanie obiektywnych ocen i przedsiębranie, stosownie do nich, środków zaradczych ograniczających ryzyko resztkowe do uzasadnionego minimum, pozostającym na akceptowalnym poziomie ryzyka tolerowalnego. Komplementarnie do problematyki oceny ryzyka pozostają metody ograniczania ryzyka przez zastosowanie środków technicznych (łącznie z zasadami doboru urządzeń ochronnych oraz ich instalowania i użytkowania), proceduralnych i zachowawczych. Te zagadnienia będą tematem osobnego artykułu.

PIŚMIENNICTWO

[1] Antosiak J., Karwowski W., Kędzia B., Kochanowski A., Kowalewski S.: Prasy mechaniczne - Bezpieczeństwo pracy. CIOP-ZUŚ, 1997

[2] Antosiak J., Golatowski T., Nagel W.: Technologia obróbki plastycznej na zimno. S1MP 1985

[3] Bojarski W.W.: Wprowadzenie do niezawodności działania układów technicznych. PWN, 1967

[4] Grzesiak K., Kołodziejski J., Netzel Z.: Badania trwałościowe obiektów technicznych. WNT, 1968

[5] Poradnik niezawodności — Podstawy matematyczne. WEMA, 1982

[6] National Safety Council - Power press. Safety manual. Executive Comitee of the Power Press & Forging Section of the Industrial Devision of the National Safety Council, 1989

[7] Andrews J.D., Moss T.R.: Reliability and risk assessment. Longman Scientific&Technical, 1993

[8] Booth R.: Strategies for machinery and safe behaviour overview, and hazard identyfikation and elimination. Topdech, 1993

[9] Lieddtke H., Meinicke R., Volkmar E.: Unfallverhutung an pressen. Erich Schimdt Verlag, 1993

[10] prPN-EN 692 - Prasy mechaniczne. Bezpieczeństwo

[11] EN 693 - Hydraulical presses. Safety

[12] prPN-EN 292 - Bezpieczeństwo maszyn. Pojęcia podstawowe, ogólne zasady projektowania (cz. 1 i 2)

[13] prPN-EN 1050 - Bezpieczeństwo maszyn. Zasady oceny ryzyka

[14] prPN-EN 954-1 - Bezpieczeństwo maszyn. Elementy systemów sterowania związane z bezpieczeństwem. Ogólne zasady projektowania

|

|

|

|