Misją Instytutu jest dzialalność naukowo-badawcza prowadząca do nowych rozwiązań technicznych i organizacyjnych użytecznych w kształtowaniu warunków pracy zgodnych z zasadami bezpieczeństwa pracy i ergonomii oraz ustalanie podstaw naukowych do właściwego ukierunkowywania polityki społeczno-ekonomicznej państwa w tym zakresie.

-

Koncepcja badania symulacji wrażenia dotyku wirtualnych obiektów z wykorzystaniem techniki VR -

Symulowanie wrażenia dotyku umożliwiające użytkowanie wirtualnych maszyn -

Symulator samochodu dostawczego -

Wykorzystanie symulatora samochodu osobowego w szkoleniu osób z niepełnosprawnościami -

Symulator suwnicy do wspomagania szkolenia operatorów suwnic -

Symulatora żurawia wieżowego -

Numeryczna rekonstrukcja przebiegu wypadków przy pracy - wprowadzenie -

Numeryczna rekonstrukcja przebiegu wypadków przy pracy z wykorzystaniem pakietu madymo -

Nmeryczne rekonstrukcje wypadków z udziałem podnośnikowego wózka jezdniowego -

BIBLIOGRAFIA -

Symulatory VR - ARTYKUŁY -

Symulatory VR - Publikacje CIOP-PIB -

Symulatory VR - Książki i broszury -

Symulatory VR - Materiały informacyjne PDF

Symulowanie wrażenia dotyku umożliwiające użytkowanie

wirtualnych maszyn

Autor: mgr inż. Dariusz Kalwasiński, Centralny Instytut Ochrony Pracy - Państwowy Instytut Badawczy

Źródło: Materiały informacyjne CIOP-PIB pt. "Wytyczne stosowania metod symulowania wrażenia dotyku w aspekcie opracowywania aplikacji szkoleniowych umożliwiających użytkowanie wirtualnych maszyn", 2016

1. Wprowadzenie

Technologia rzeczywistości wirtualnej (virtual reality VR) w postaci symulatorów jest często stosowana, jako rozszerzenie prowadzonych szkoleń praktycznych dla operatorów różnych maszyn i urządzeń. Symulatory umożliwiają doskonalenie umiejętności w zakresie użytkowania pojazdów [1], wózków jezdniowych podnośnikowych [2], lokomotyw, statków powietrznych, czy też tokarek [3], automatów lakierniczych [4] oraz dźwignic [5]. Wykorzystanie symulatorów w szkoleniu, nie tylko umożliwia doskonalenie umiejętności przyszłych operatorów, ale pozwala uatrakcyjnić szkolenia, np. poprzez możliwość użytkowania danej maszyny w różnych warunkach pracy, bez obawy o uszkodzenie maszyny lub mienia. Ponadto pozwala na symulację różnego rodzaju sytuacji niebezpiecznych mogących prowadzić do wypadku, w sposób zapewniający bezpieczeństwo uczestnikom szkolenia. Z badań przeprowadzonych przez różne instytucje wynika, że szkolenia wspierane symulatorami są bardziej efektywne niż szkolenia praktyczne prowadzone metodą tradycyjną z wykorzystaniem tylko rzeczywistych maszyn. Fakt ten potwierdzają badania, np. przeprowadzone na grupie studentów w Iowa State University w 2010 r., gdzie osoby uczestniczące w szkoleniu wspartym symulatorem, mają 30÷40% więcej szans na uzyskanie profesjonalnego certyfikatu spawacza, niż osoby, które były szkolone wyłącznie w sposób tradycyjny [4]. Potwierdziły to również własne badania, przeprowadzone w CIOP-PIB, z użyciem symulatora suwnicy wyposażonego w gogle VR (umożliwiające wyświetlanie obrazu stereoskopowego), gdzie 72,7% uczestników tych badań stwierdziło, że połączenie szkolenia praktycznego (rzeczywista maszyna) z symulatorem (wirtualna maszyna) jest bardziej efektywne, a wydarzenia zainicjowane w środowisku wirtualnym podczas procesu symulacji są bardzo realistyczne [6].

Technologia rzeczywistości wirtualnej (virtual reality VR) w postaci symulatorów jest często stosowana, jako rozszerzenie prowadzonych szkoleń praktycznych dla operatorów różnych maszyn i urządzeń. Symulatory umożliwiają doskonalenie umiejętności w zakresie użytkowania pojazdów [1], wózków jezdniowych podnośnikowych [2], lokomotyw, statków powietrznych, czy też tokarek [3], automatów lakierniczych [4] oraz dźwignic [5]. Wykorzystanie symulatorów w szkoleniu, nie tylko umożliwia doskonalenie umiejętności przyszłych operatorów, ale pozwala uatrakcyjnić szkolenia, np. poprzez możliwość użytkowania danej maszyny w różnych warunkach pracy, bez obawy o uszkodzenie maszyny lub mienia. Ponadto pozwala na symulację różnego rodzaju sytuacji niebezpiecznych mogących prowadzić do wypadku, w sposób zapewniający bezpieczeństwo uczestnikom szkolenia. Z badań przeprowadzonych przez różne instytucje wynika, że szkolenia wspierane symulatorami są bardziej efektywne niż szkolenia praktyczne prowadzone metodą tradycyjną z wykorzystaniem tylko rzeczywistych maszyn. Fakt ten potwierdzają badania, np. przeprowadzone na grupie studentów w Iowa State University w 2010 r., gdzie osoby uczestniczące w szkoleniu wspartym symulatorem, mają 30÷40% więcej szans na uzyskanie profesjonalnego certyfikatu spawacza, niż osoby, które były szkolone wyłącznie w sposób tradycyjny [4]. Potwierdziły to również własne badania, przeprowadzone w CIOP-PIB, z użyciem symulatora suwnicy wyposażonego w gogle VR (umożliwiające wyświetlanie obrazu stereoskopowego), gdzie 72,7% uczestników tych badań stwierdziło, że połączenie szkolenia praktycznego (rzeczywista maszyna) z symulatorem (wirtualna maszyna) jest bardziej efektywne, a wydarzenia zainicjowane w środowisku wirtualnym podczas procesu symulacji są bardzo realistyczne [6].

2. Cel materiału

W prezentowanym materiale przedstawiono wytyczne stosowania metod symulowania wrażenia dotyku w aspekcie opracowywania aplikacji szkoleniowych umożliwiających użytkowanie wirtualnych maszyn. Wytyczne zawarte w materiale oparto o wyniki przeprowadzonych badań z wykorzystaniem

dwóch metod symulowania wrażenia dotyku.

3. Interakcja człowieka ze środowiskiem wirtualnym

Ważnym elementem w prowadzeniu szkoleń z wykorzystaniem technik rzeczywistości wirtualnej, obok szczegółowego odwzorowania rzeczywistego środowiska oraz jakości wyświetlanego obrazu, jest przede wszystkim uzyskanie jak najbardziej realistycznych doznań u osób szkolonych. Najczęściej komunikacja, człowiek-komputer, prowadzona jest poprzez klawiaturę i mysz, mogą to być również joysticki, pady, kierownice, pedały itp. Rozwój techniki pozwolił na rozbudowę produktów wpływających na interakcję człowieka (osoby szkolonej) ze środowiskiem wirtualnym. Interakcja ta może być prowadzona, np. za pomocą narzędzi wyposażonych w siłowe sprzężenie zwrotne lub przy użyciu rzeczywistych elementów sterowniczych. Pierwsza z interakcji umożliwia odczuwanie wirtualnych elementów sterowniczych i operowanie nimi za pomocą specjalistycznych narzędzi (np. rękawicy VR z siłowym sprzężeniem zwrotnym) bez konieczności stosowania rzeczywistych elementów sterowniczych. Natomiast druga umożliwia użytkowanie wirtualnych maszyn za pomocą rzeczywistych elementów sterowniczych (przełączniki, pokrętła, dźwignie, joysticki itp.).

3.1. Interakcja z wirtualnymi elementami sterowniczymi

Interakcja z obiektami środowiska odbywa się za pomocą narzędzi wyposażonych w urządzenia generujące zaawansowane siłowe sprężenia zwrotne, czy też w silniki wibracyjne. Urządzenia te pozwalają na realistyczne odczuwanie, przez użytkownika, efektów specjalnych podczas symulacji, w tym odczuwanie dotykanych wirtualnych elementów sterowniczych. Ponadto użytkownik może odczuwać drgania lub opory toczenia podczas przemieszczania obiektów podczas prowadzonej symulacji jazdy pojazdami kołowymi, czy też lotu statkami powietrznymi itp. Interakcję zapewniają specjalnie dedykowane urządzenia, które pośredniczą w komunikacji pomiędzy człowiekiem a wirtualnym środowiskiem [7]. Jednym z takich urządzeń jest rękawica VR (cyberglove [8] rysunek 1).

Rysunek 1 Widok rękawicy CyberGlove II

Rękawice VR umożliwiają rejestrowanie położenia dłoni i ruchów palców, dzięki czemu możliwe jest odtworzenie w wirtualnym świecie czynności takich, jak chwytanie lub przemieszczanie wirtualnych przedmiotów. Bardziej zaawansowane modele rękawic, oprócz rejestrowania ruchu, umożliwiają także odbieranie wrażenia dotyku w momencie dotykania wirtualnych obiektów lub ich chwytania. Przykładem takiego rozwiązania jest rękawica wyposażona w wibracyjne sprzężenie zwrotne [9], w której gdy awatar dłoni (reprezentant dłoni w przestrzeni wirtualnej) dotyka wirtualny obiekt, uruchamiają się odpowiednie wibratory, umieszczone na palcach. Innym rozwiązaniem jest rękawica VR z siłowym sprzężeniem zwrotnym. W momencie, gdy użytkownik dotyka wirtualnego przedmiotu, ruch jej cięgien jest zatrzymywany, co uniemożliwia zginanie palców (np. DexmoF2 [10] rysunek 2).

Rysunek 2 Widok rękawic ze sprężeniem zwrotnym - DexmoF2

3.2. Interakcja za pomocą rzeczywistych elementów sterowniczych

Innym sposobem prowadzenia interakcji człowieka z maszyną, a w naszym przypadku z wirtualną maszyną funkcjonującą w symulatorze szkoleniowym [1÷5], jest zastosowanie odpowiednich rzeczywistych elementów sterowniczych, na które oddziałuje użytkownik symulatora i za ich pomocą steruje wirtualną maszyną. Ważnym zagadnieniem jest w tym momencie odpowiednie zaprojektowanie elementów sterowniczych i ich umiejscowienie (rozmieszczenie na pulpicie sterowniczym). Zaprojektowane elementy na pulpicie powinny umożliwić bezbłędne i szybkie ich wykrycie oraz ich zidentyfikowanie [11]. Powinny również umożliwiać przekazanie decyzji użytkownika niezwłocznie do maszyny lub innego środka pracy, w celu wykonania zamierzonego zadania. Oddziaływanie przez użytkownika wirtualnej maszyny na wybrany jej element sterowniczy powinno skutkować informacją zwrotną o efekcie tego działania, np. uruchomieniem podzespołu maszyny realizowane jest poprzez przesunięciem lub wciśnięcie elementu sterowniczego itp. Do elementów sterowniczych, które mogą być dotykane (zazwyczaj rękoma i palcami) można zaliczyć np. przyciski, przełączniki, dźwignie, drążki, pokrętła z rękojeścią, joysticki itp.

4. Elementy sterownicze powszechnie stosowane w maszynach

W przemyśle użytkowana jest duża liczba różnego rodzaju maszyn do obróbki skrawaniem i obróbki plastycznej metali, które są obsługiwane przez operatorów za pomocą różnych elementów sterowniczych. W poniższym opracowaniu nacisk położono wyłącznie na główne rodzaje maszyn obu ww. grup oraz na możliwość ręcznego sterowania nimi (tj. inicjowania lub zatrzymywania ruchu narzędzi lub innych elementów konstrukcyjnych maszyn, nastawiania ich parametrów pracy, czy też mocowania przedmiotów itp.). Przeanalizowanych zostało dziewięć różnych maszyn z obu tych grup:

- w przypadku obróbki skrawaniem są to: tokarki, frezarki, wiertarki, przecinarki, szlifierki, przecinarki tarczowe,

w przypadku obróbki plastycznej są to: prasy mechaniczne i hydrauliczne ogólnego przeznaczenia, walcarki na gorąco i na zimno, wyoblarki, młoty kuźnicze ręczne lub maszynowe. - Wykaz elementów sterowniczych oraz ich typowe zastosowania (zadania sterownicze) przedstawiono w tabeli 1.

Tabela 1. Zestawienie elementów sterowniczych oraz ich typowe zastosowanie w odniesieniu do użytkowanych maszyn do obróbki metalu

Przeprowadzona analiza wykazała, że najczęściej stosowanymi elementami sterowniczymi są dźwignie zaciskowe jednoramienne, przełączniki dwupołożeniowe z możliwością blokowania w pozycji zamkniętej, koła pełne lub wieloramienne z rękojeścią (stałą lub obrotową) zamocowaną na obrzeżu oraz różne przyciski, w tym przyciski grzybkowe do urządzeń zatrzymywania awaryjnego. Elementy te znalazły swoje zastosowanie w maszynach z każdego analizowanego rodzaju w obu grupach maszyn do obróbki metalu. Natomiast elementy sterownicze w postaci pokrętła jedno- lub wieloramiennego, dźwigni przełączającej jednoramiennej oraz przełącznika dwu- lub wielopołożeniowego, znalazły swoje zastosowanie w ok. 70÷80% analizowanych maszyn. Pozostałe analizowane elementy sterownicze, czyli: wtyka (gniazdo-wtyk), heble (przełączniki), korby, koła pełne z podziałką ze składaną rękojeścią (stałą lub obrotową), urządzenia oburęcznego sterowania i pedały nożne, znalazły swoje zastosowanie w mniej niż połowie analizowanych typów maszyn obu grup.

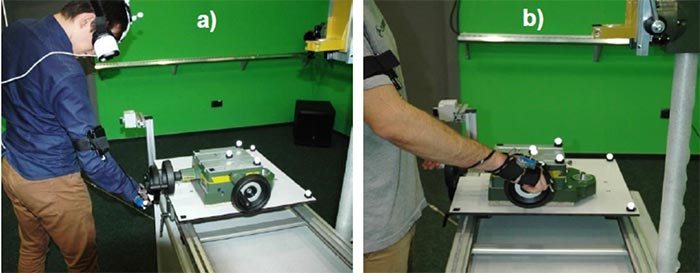

5. Wytyczne w zakresie stosowania metod symulacji wrażenia dotyku

W poniższym podrozdziale przedstawiono informacje i wytyczne dotyczące stosowania dwóch metod symulowania wrażenia dotyku. Pierwsza z metod umożliwia odczuwanie wirtualnych elementów sterowniczych i manipulowanie nimi za pomocą rzeczywistych elementów sterowniczych umieszczonych na symulatorze (rysunek 3.a). Natomiast druga z metod umożliwia odczuwanie wirtualnych elementów sterowniczych i manipulowanie nimi za pomocą rękawicy z siłowym sprzężeniem zwrotnym (rysunek 3.b), bez konieczności stosowania rzeczywistych elementów sterowniczych.

|

|

| a) | b) |

Rysunek 3 Użytkowanie stanowiska badawczego składającego się z (a) symulatora wyposażonego w rzeczywisty (atrapy maszyny z elementami sterowniczymi) i wirtualny pulpit sterowniczy maszyny oraz (b) rękawicy VR z siłowym sprzężeniem zwrotnym

5.1. Nabywanie umiejętności

Na ogół proces nabywania umiejętności do chwili ich automatycznego stosowania trwa stosunkowo długo. W przeciwieństwie do powyższego, zasadniczo mało czasu wymaga zrozumienie teorii, np. w jaki sposób należy wykonać daną czynność lub zadanie sterownicze. Natomiast sama wiedza na dany temat, jak wykonywać daną czynność, nie gwarantuje jednak skutecznego jej wykonania na odpowiednim poziomie. Dlatego też, przed rozpoczęciem właściwej symulacji procesu użytkowania wirtualnej maszyny, a dokładniej – wykonania określonego zadania sterowniczego lub określonych zadań na wirtualnej maszynie (tokarce, frezarce, wiertarce lub innej maszynie) należy przeprowadzić szkolenie teoretyczne i praktyczne. Z przeprowadzonych badań [6] wynika, że 10-minutowe szkolenie teoretyczne w zakresie obsługi stanowiska badawczego, na którym wykonywano czynności związane z użytkowaniem wirtualnej maszyny kombinowanej (tokarko-frezarko-wiertarki), było wystarczające. Szkolenie to obejmowało zapoznanie uczestnika ze stanowiskiem i jego wyposażeniem, z rodzajem stosowanych elementów sterowniczych orazz zadaniami sterowniczymi, jakie będą wykonywane na symulatorze z rzeczywistymi i wirtualnymi elementami sterowniczymi. W przypadku szkolenia praktycznego na wirtualnej maszynie, czas ten był już niewystarczający. Dlatego też szklenie to wydłużono, o co najmniej 20 minut. W niektórych przypadkach czas ten wydłużano dla poszczególnych osób do momentu swobodnego operowania elementami sterowniczymi w wirtualnym środowisku. Wydłużenie czasu szkolenia praktycznego dla poszczególnych osób pozwoliło im na dokładne zapoznanie się z procesem symulacji użytkowania wirtualnej maszyny, w tym z ich rzeczywistymi i wirtualnymi elementami sterowniczymi. Ponadto pozwoliło również na wyrównanie umiejętności danej osoby do pozostałych osób biorących udział w procesie symulacji.

5.2. Rękawica z siłowym sprzężeniem zwrotnym

Z przeprowadzonych w Instytucie badań wynika, że rękawicę VR z siłowym sprzężeniem zwrotnym (rysunek

4) (w skrócie: rękawica VR), gdzie palce są blokowane w momencie objęcia wirtualnego obiektu, można

stosować podczas symulacji użytkowania maszyn, w tym w symulacji procesów frezowania, wiercenia,

toczenia, szlifowania itp.

Rysunek 4 Widok rękawicy z siłowym sprzężeniem zwrotnym do symulacji wrażenia dotyku

Przy opracowywaniu aplikacji, w których wykorzystywane są rękawice VR należy zwrócić uwagę, aby:

- wykorzystywana rękawica VR, była wyposażona w elektroniczny czujnik orientacji (oparty na magnetometrze) lub wzorzec znaczników refleksyjnych (co najmniej 3 znaczniki), w celu umożliwienia wyznaczenia zarówno położenia rękawicy VR, jak i jej orientacji w przestrzeni rzeczywistej środowiska.

Aby odpowiednio skalibrować ruch wirtualnej dłoni do ruchu rękawicy VR z czujnikiem, należy poddać ją: - kalibracji w osi obrotu obiektu rzeczywistego i wirtualnego, np. jeśli dłoń użytkownika zostaje skręcona w osi nadgarstka, wirtualna dłoń również powinna obracać się w osi biegnącej od wirtualnych palców do wirtualnego nadgarstka. Ważne jest także zachowanie zwrotu wektora obrotu,

- kalibracji w kierunku obrotu obiektu rzeczywistego i wirtualnego, np. jeśli użytkownik „zanurzony” w środowisku wirtualnym pokazuje swoją rzeczywistą ręką miejsce, do którego chce się przemieścić w realnym świecie, to wirtualna dłoń wskazuje punkt w środowisku wirtualnym, który koresponduje z punktem docelowym w realnym świecie.

- stosowana rękawica VR była mocowana na rękach użytkownika tak, aby nie powodowała dyskomfortu związanego z nadmiernym uciskiem i utrudnionym krążeniem krwi,

- opaski mocujące sensory ugięcia do palców lub inne mocowania były wyregulowane tak, by oplatały pierwsze paliczki palców,

- urządzenia zasilające podzespoły rękawicy VR (tj. baterie, akumulatory, power-banki itp.) były zamocowane w sposób stabilny, tj.

- podczas użytkowania nie wysuwały się z mocowań,

- nie wahały się na mocowaniach (ścisłe dopasowanie do miejsca mocowania baterii),

- pewne połączenie elementów zasilania (tj. rozdzielenia styków, wysunięcia się wtyczki przewodu USB z gniazda power-banku itp.),

- znaczniki refleksyjne mocowane na rękawicy VR nie zahaczały o przewody i inne elementy rękawicy oraz o ubranie użytkownika i elementy wyposażenia sali, w której odbywa się sesja (makiety urządzeń i wszelkiego rodzaju dekoracje w obszarze roboczym środowiska),

- kształt obudowy rękawicy był dopasowywany do rozmiaru ręki,

- możliwe było stosowanie rękawicy przez użytkowników o różnej długości palców,

- blokowanie zgięcia palców ręki było płynne i pewne,

- blokowanie ruchów palców odbywało się w czasie poniżej 30 ms,

- kształt bryły rękawicy umożliwiał swobodny ruch palców (tj. zginanie/prostowanie palców oraz przywodzenie/odwodzenie palców),

- kształt bryły rękawicy umożliwiał swobodny ruch w stawie nadgarstka (zginanie/prostowanie ręki),

- blokowanie ruchu palców działało tylko w kierunku zaciskania (zginania palców), umożliwiając ruch w kierunku prostowania palców,

- istniała możliwość regulacji łączników pomiędzy palcami a korpusem rękawicy,

- końcówka łączników była zakończona rzepami lub innymi materiałami umożliwiającymi mocowanie ich do palców użytkownika,

W opracowywaniu aplikacji, w której wykorzystywana będzie rękawica VR z siłowym sprzężeniem zwrotnym, do sterowania wirtualną maszyną, za pomocą jej wirtualnych elementów sterowniczych, należałoby zastosować następujące zalecenie:

- przełącznik dwuzakresowy – operowanie przełącznikiem nie stwarza dużych problemów, lecz ze względu na dość mały przełącznik konieczne jest wykorzystanie dwóch lub trzech palców. W tym przypadku blokowany był tylko kciuk, a dla pozostałych palców ich blokada nie aktywowała się. Tę czynność wykonywana była na prostych palcach. Dla poprawienia komfortu użytkowania tego elementu zaleca się zastosowanie większego przełącznika lub odpowiednie oznaczenie pozycji „ON” lub „OFF” w środowisku wirtualnym, np. poprzez jego podświetlenie lub nadanie mu odpowiedniej barwy po zadziałaniu na niego: włączony (kolor zielony), wyłączony (kolor czerwony).,

- urządzenie zatrzymywania awaryjnego – wpływ zastosowania rękawicy jest neutralny podczas procesu symulacji, gdyż zadziałanie na przycisk (grzybek) urządzenia (wciśnięcie przycisku – wyłączenie maszyny) odbywa się wyprostowaną dłonią (więc system blokujący palce w rękawicy VR jest nieaktywny). System ten aktywuje się w momencie chęci odblokowania przycisku (grzybka) urządzenia w celu ponownego uruchomienia maszyny. Dla poprawienia komfortu użytkowania tego elementu zaleca się odpowiednie oznaczenie pozycji „wciśniętej” lub „odblokowanej” w środowisku wirtualnym, np. poprzez jego podświetlenie lub nadanie mu odpowiedniej barwy po zadziałaniu na niego: przycisk wciśnięty (kolor zielony), przycisk odblokowany (kolor czerwony).,

- duże pokrętło z rękojeścią o średnicy powyżej 60mm – operowanie tym elementem sterowniczym za pomocą rękawicy VR nie stanowi problemu, dłonie swobodnie mogą objąć rękojeść pokrętła i użytkownik odczuwa, że trzyma je w dłoni,

- małe pokrętło z rękojeścią o średnicy poniżej 60mm – w zakresie obsługi tego rodzaju elementów podczas prowadzonych badań wystąpiły problemy z uchwyceniem dłonią ich rękojeści. Ponadto ruch obrotowy wykonywany ręką trzymającą wirtualną rękojeść powodował zmęczenie u uczestnika badania. Dlatego też zaleca się stosowanie pokręteł o średnicy powyżej 60mm.

- dźwignia – operowanie tymi elementami sterowniczymi za pomocą rękawicy VR nie stanowi problemu, dłoń z rękawicą VR swobodnie może objąć dźwignię i użytkownik odczuwa, że trzyma ją w dłoni. Przemieszczanie końcówki dźwigni po łuku nie skutkuje występowaniem problemów z jej użytkowaniem i z wykonywanym zadaniem.

Rzeczywiste elementy wspierające proces symulacji realizowany rękawicą VR

Dużą zaletą stosowania rękawic VR ze sprzężeniem zwrotnym w symulacji procesu pracy (użytkowanie wirtualnej maszyny) jest możliwość swobodnego obejmowania, podnoszenia i przemieszczania wirtualnych obiektów w środowisku bez konieczności stosowania ich rzeczywistych odpowiedników. Objęcie lub podniesienie wirtualnego elementu pozwala użytkownikowi na odczuwanie trzymania go w dłoni i manipulowanie nim w środowisku, np. w celu zamontowania go w uchwycie maszyny. Niestety rozwiązanie to ma wadę, jest to brak możliwości odczuwania ciężaru podnoszonego elementu, co oczywiście nie ma miejsca w przypadku zastosowania rzeczywistego obiektu. Należy jednak pamiętać o dokładnym go odwzorowaniu w środowisku wirtualnym (zachowując odpowiedni kształt i gabaryty). Powinna być również przeprowadzona właściwa synchronizacja pomiędzy tym obiektem, a jego wirtualnym odpowiednikiem. Rękawica VR powinna być również wspierana przez rzeczywiste elementy sterownicze przy niektórych czynnościach związanych ze sterowaniem maszyną. Do takich sytuacji może dojść w przypadku, gdy dany element sterowniczy zmienia swoje położenie podczas użytkowania, tzn. przemieszcza się wraz z elementem maszyny. Przykład przemieszczającego się stołu maszyny z zamontowanym pokrętłem sterowniczym przedstawiono na rysunku 5.

Rysunek 5 Widok pokrętła z rękojeścią zamocowanego na przemieszczanym elemencie maszyny

(tj. suporcie tokarki)

W takim przypadku niewskazane jest stosowanie samej rękawicy VR z siłowym sprzężeniem zwrotnym, gdyż podczas wykonywania obrotu wirtualnym elementem następuje jego przemieszczanie się wraz z ruchomym elementem maszyny (stołem). Użytkownik prowadząc proces symulacji widzi, jak trzymany przez niego wirtualny element sterowniczy maszyny odsuwa się od jego ręki. W tym przypadku użytkownik samoczynnie podąża ręką za danym elementem, co może powodować szybkie zmęczenie procesem symulacji. W przypadku nie przesuwania ręki za tym elementem, ruch wykonywany przez użytkownika ręką może być wykonywany o coraz większym promieniu od właściwego toru ruchu. Podobne zagadnienie może zaistnieć podczas symulacji, kiedy użytkownik nie ma możliwości oparcia dłoni o wirtualny element sterowniczy.

Trzymając wirtualny element za pomocą rękawicy VR, użytkownik ma zaciśnięte palce na wirtualnej rękojeści i odczuwa, że go trzyma w dłoni. W takim przypadku promień ruchu ręki może być różny, np. w zależności od koncentracji lub zmęczenia użytkownika. Czym użytkownik bardziej zmęczony i czym mniej się koncentruje na wykonywanym zadaniu, tym promień odchylenia od właściwego toru ruchu może być większy lub mniejszy.

Precyzja sterowania a rękawica VR

Czynnikiem wpływającym na precyzję sterowania i umożliwiającym swobodne wykonanie zadania na symulatorze przy zastosowaniu rękawicy z siłowym sprzężeniem zwrotnym jest sposób umieszczenia elementu sterowniczego. Umieszczenie elementów równolegle do użytkownika (rysunek 6.a) pozwala na wykonywanie zadań w sposób prosty i niestwarzający problemów uczestnikom.

Rysunek 6 Widok fragmentu stanowiska badawczego podczas użytkowania rzeczywistych elementów sterowniczych umieszczonych równolegle (a) i prostopadle (b) do uczestnika

Usytuowanie wirtualnych elementów sterowniczych prostopadle do użytkownika (rysunek 6.b) może, w momencie ich użytkowania i wykonywania zadania, nastręczać problemów. Problem ten spowodowany jest koniecznością wykonywania obrotowych ruchów ręką od lub do siebie. Brak możliwości oparcia dłoni o wirtualny element sterowniczy powoduje, że po wykonaniu kilku obrotów ręką, użytkownik zaczyna wykonywać nią nierównomierne obroty o różnym promieniu (raz większym, raz mniejszym). Przeprowadzone badania i uzyskane wyniki pozwalają również wnioskować, że podobna sytuacja może zaistnieć w momencie usytuowania elementów sterowniczych pod kątem do użytkownika wirtualnej maszyny. W takim przypadku wskazane jest, aby wspomóc symulację rzeczywistymi elementami sterowniczymi umieszczonymi

prostopadle lub pod katem do użytkownika.

Precyzja sterowania a oprzyrządowanie VR

Na precyzję wykonania zadania, jak i na realizm prowadzonej symulacji, w znaczny sposób wpływa odpowiednia rozdzielczość wyświetlanego obrazu. Czym wyższa rozdzielczość, tym obraz wyraźniejszy, a wirtualne obiekty bardziej szczegółowe i wyraziste. Zaleca się, aby wyświetlany obraz środowiska wirtualnego w opracowywanych programach komputerowych (aplikacjach) był o rozdzielczości, co najmniej 1280x720.

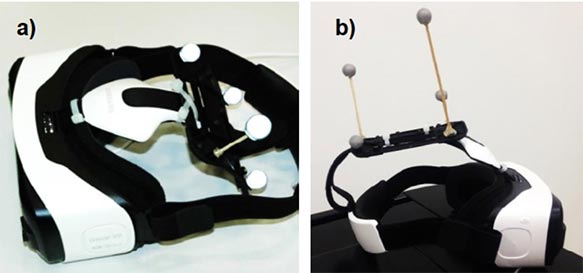

W przypadku stosowania systemu wizyjnego (zestawu kamer) i znaczników refleksyjnych należy zwrócić uwagę, aby były one odpowiednio rozmieszczone na dłoni, na głowie lub innych strefach niezbędnych do prowadzenia symulacji. Podczas prowadzonych badań zaobserwowano samorzutne obracanie się obrazu o 180 stopni wokół osi optycznej wirtualnej kamery. Nieprawidłowość ta była wynikiem umieszczenia na goglach znaczników w jednej płaszczyźnie (rysunek 7.a), przez co system śledzenia obiektów zawsze miał dwie możliwości wyznaczenia orientacji głowy (brak wektora normalnego do umownie przyjętej płaszczyzny wyznaczającej orientację gogli VR w rzeczywistej przestrzeni). Zainstalowanie znaczników w układzie geometrycznie, zbliżonym do czworościanu, zlikwidowało ten problem. Innym sposobem jest odseparowanie (rysunek 7.b) znaczników, co znacznie obniżyło amplitudę drgań kątowych wzorca i poprawiło stabilność obrazu. Innym elementem mogącym powodować obrót obrazu w goglach VR może być umieszczenie metalowego przedmiotu w pobliżu urządzeń (np. żyroskopu) odpowiedzialnych za orientację w środowisku. W tym przypadku wystarczy odsunąć lub osłonić elementy metalowe, co spowoduje ustąpienie tej nieprawidłowości.

Rysunek 7 Widok gogli do wyświetlania obrazu ze środowiska tuż przed oczyma użytkownika

z zamocowanymi znacznikami refleksyjnymi: gogle przed wprowadzoną zmianą (a) i po zmianie (b)

5.3. Zalety i wady zastosowania metod symulowania wrażenia dotyku

Zalety zastosowania rękawicy VR w procesie symulacji:

- odczuwanie wrażenia dotyku wirtualnych elementów,

- odczuwanie, że trzyma się w ręku lub obejmuje się ręką wirtualny element,

- blokowanie palców na wirtualnym elemencie w momencie jego objęcia,

- swobodne sterowanie elementami nie zmieniającymi położenia podczas użytkowania,

- możliwość rejestrowania ruchów ręki i palców, dzięki czemu możliwe jest odtworzenie ich w wirtualnym środowisku,

- możliwość przenoszenia i podtrzymywania wirtualnych przedmiotów, np. do obróbki,

- nie ma potrzeby tworzenia i stosowania rzeczywistych elementów sterowniczych,

- nie ma potrzeby prowadzenia działań w zakresie synchronizacji rzeczywistych elementów z ich odpowiednikami w środowisku wirtualnym.

Wady zastosowania rękawicy VR w procesie symulacji:

- nie ma możliwości oparcia całej dłoni podczas użytkowania wirtualnych elementów, może powodować zwiększanie promienia ruchu ręki (np. w przypadku pokrętła z rękojeścią),

- nie ma możliwości odczuwania ciężaru podnoszonych wirtualnych obiektów w środowisku wirtualnym,

- rozciąganie się trzymanego w ręce wirtualnego elementu w momencie, gdy element ten zmienia swoje położenie w środowisku wirtualnym (przemieszcza się wraz z ruchomym elementem maszyny),

- zmęczenie użytkownika, a w szczególności jego dłoni, podczas prowadzenia procesu symulacji, gdy użytkowany element sterowniczy zmienia swoje położenie w środowisku wirtualnym (element ten przemieszcza się wraz z przemieszczanym elementem maszyny).

Zalety zastosowania rzeczywistych elementów sterowniczych w procesie symulacji:

- rzeczywiste odczuwanie prawdziwych elementów sterowniczych,

- świadomość, że trzyma się w ręku lub obejmuje się ręką rzeczywisty element,

- odczuwanie ciężaru podnoszonych obiektów w środowisku komputerowym,

- możliwość oparcia całej dłoni na rzeczywistym elemencie,

- jednakowa, wymuszona przez konstrukcję elementu, trajektoria ruchów obrotowych,

- swobodne sterowanie elementami, w tym elementami zmieniającymi położenia podczas użytkowania

Wady rzeczywistych elementów sterowniczych w procesie symulacji:

- konieczność budowy konstrukcji lub makiety wyposażonej w rzeczywiste elementy sterownicze,

- nie ma możliwości przenoszenia i podtrzymywania wirtualnych obiektów (przedmiotów do obróbki),

- potrzeba przeprowadzenia kalibracji rzeczywistych elementów z ich odpowiednikami w środowisku wirtualnym,

- problemy z odpowiednim zsynchronizowaniem rzeczywistych elementów z ich odpowiednikami w środowisku wirtualnym.

6. Podsumowanie

W opracowaniu przedstawiono wytyczne dotyczące stosowania dwóch metod symulowania wrażenia dotyku. Pierwsza z metod umożliwia odczuwanie wirtualnych elementów sterowniczych i operowanie nimi za pomocą rzeczywistych elementów sterowniczych. Druga zaś umożliwia odczuwanie wirtualnych elementów sterowniczych za pomocą rękawicy VR z siłowym sprzężeniem zwrotny, ale bez konieczności stosowania rzeczywistych elementów sterowniczych. W obu tych metodach występują mankamenty wpływające na proces symulacji. Do tych mankamentów można zaliczyć niewłaściwą synchronizację rzeczywistych elementów z ich odpowiednikami w środowisku wirtualnym, niestabilny obraz w momencie zasłonięcia markera systemu śledzenia, zbyt małe elementy sterownicze przy stosowaniu rękawicy VR, umieszczenie elementu sterowniczego oraz brak możliwości oparcia dłoni o element podczas symulacji itp.

7. Bibliografia

[1.] “Immersive Technologies, Simulation Delivering Safety & Productivity, Caterpillar 24m Graders”, 2013, – brochure, http://www.immersivetechnologies.com

[2.] Myrcha K., Skoniecki A. Kalwasiński D., ”Symulacja zagrożeń wypadkowych w transporcie wewnątrzzakładowym z zastosowaniem VR” (Interactive simulation of accidents risk in transport using the technique of virtual reality VR), Przegląd Mechaniczny nr 11/2004, pp. 32÷34,

[3.] Kalwasiński D., Myrcha K., ”Środowisko wirtualne dla potrzeb interaktywnej symulacji obsługi tokarki” (Virtual environment for interactive simulation of lathe operation), Mechanik 7/2010, pp. 187÷194 [CD],

[4.] ”Virtual Reality Goes to School”, New York Times, 2012, http://www.nytimes.com/2012/05/20/automobiles/virtual-realitygoes-to-school.html?_r=1,

[5.] Huang J. Y., Gau C. Y., “Modelling and designing a low-cost high-fidelity mobile crane simulator”, Int. J. Human-Computer Studies 58, 2003, pp.151÷176,

[6.] Kalwasiński D., ”Praktyczny test symulatora suwnicy w aspekcie symulacji wrażenia dotyku” (Practical test of overhead crane simulator in the context of the sense of touch simulation), Mechanik 7/2014, str.285÷294 [CD], http://www.mechanik.media.pl/archiwum.html

[7.] Barkley J. J., “Haptic Devices”, Mimic Technologies Inc., 2003, pp.1÷4,

[8.] http://www.cyberglovesystems.com,

[9.] Lindeman W. R., Templeman J. N., Sibert J. L., Cutler J. R., “Handling of Virtual Contact in Immersive Virtual Environments: Beyond Visuals”, VIRTUAL REALITY, 2002, Vol. 6, No. 3, pp.130÷139,

[10.] http://dextarobotics.com/products/Dexmo,

[11.] Słowikowski J., “Przesłanki ergonomiczne “wyczuwania” maszyn przez człowieka”, Bezpieczeństwo Pracy – Nauka I Praktyka 2001, nr 7-8, str. 2÷6.

Opracowano na podstawie wyników III etapu programu wieloletniego pn. „Poprawa bezpieczeństwa i warunków pracy” w latach 2014-2016 dofinansowywanego w zakresie badań naukowych i prac rozwojowych ze środków Ministerstwa Nauki

i Szkolnictwa Wyższego. Koordynator programu: Centralny Instytut Ochrony Pracy – Państwowy Instytut Badawczy.

|

|

|

|

|

|

|

|